Menú Web

Búsqueda de Producto

Salir del menú

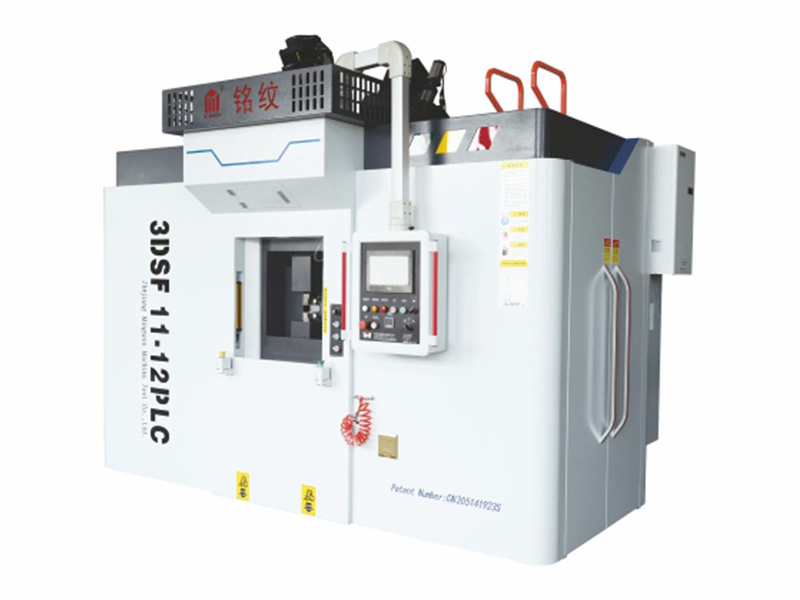

Máquina de transferencia giratoria para el ajuste de latón: salida de salida con procesamiento automatizado de estaciones múltiples

Cuello de botella de rendimiento en la producción de ajuste de latón

La fabricación de ajuste de latón parece simple, pero tiene ineficiencias con el mecanizado tradicional: leges, ejercicios, unidades de tapping necesitan operaciones separadas, manejo manual y programación, causando cuellos de botella, acumulación de WIP y retrasos. Para la escala, ¿cómo aumentar la salida sin más mano de obra/espacio? La respuesta es cambiar a integración paralela: el Máquina de transferencia rotativa para el ajuste de latón integra procesos, cortando la fragmentación para resolver estos puntos de dolor.

Solución de núcleo

Una máquina de transferencia rotativa para accesorios de latón está diseñada en torno al concepto de procesamiento simultáneo de múltiples tasas. Imagine una tabla de indexación circular, similar a un carrusel, con múltiples estaciones de trabajo dispuestas alrededor de su borde. Una falsificación o fundición de latón crudo se carga en un accesorio en una estación. Con cada ciclo automatizado, la tabla gira con precisión, moviendo cada parte a la siguiente estación. La característica que cambia el juego es que cada estación opera simultáneamente. Mientras se enfrenta una parte y se gira, otra sufre perforación, se aprovecha un tercio y un cuarto podría estar sujeto a molienda o inspección de calidad. Este procesamiento paralelo contrasta con el enfoque tradicional de "una parte en el tiempo".

Deconstrucción del tiempo sin valor agregado

El notable aumento de la salida de estas máquinas no se debe solo a las velocidades de corte más rápidas. Un factor clave, a menudo subestimado, es la eliminación casi total del tiempo sin valor agregado. En una celda de producción tradicional, una gran parte del tiempo de producción total de una parte se gasta en actividades que en realidad no dan forma al metal: el operador recoge una parte, se mueve a una máquina, la sujeta, comienza el ciclo, lo desencadenó y lo transfiere a la siguiente cola. Una máquina de transferencia rotativa automatiza toda esta secuencia. Las piezas se alimentan, sujetan, procesan y descargan automáticamente. El tiempo dedicado al manejo y el posicionamiento entre las operaciones se reduce a la fracción de un segundo que se le toma a la tabla indexar. Este avance a un "tiempo de actividad" extremadamente alto, donde la máquina se dedica casi constantemente a la eliminación de metales, lo que resulta en un tiempo de ciclo efectivo significativamente más bajo por parte.

Impacto tangible en la capacidad de producción

El efecto combinado de las operaciones simultáneas y menos tiempo no productivo es un impulso transformador en la capacidad de producción. Una sola máquina de transferencia rotativa a menudo puede reemplazar múltiples máquinas independientes y los operadores necesitaban ejecutarlas. El flujo de piezas terminadas es continuo y predecible, lo que permite prácticas de fabricación justo a tiempo y reduce drásticamente el inventario de trabajo en progreso. Este proceso simplificado no solo aumenta el número de piezas producidas por turno, sino que también simplifica la planificación de la producción y la gestión del piso. La celda de fabricación se convierte en una unidad compacta y altamente eficiente que ofrece un flujo constante de componentes completos, cambio tras turno, con una consistencia impresionante.

Un salto estratégico en la capacidad de fabricación

Adoptar una máquina de transferencia rotativa para la producción de ajuste de latón es un movimiento estratégico destinado a lograr un salto significativo en el rendimiento operativo. Es la solución definitiva para los fabricantes que se dirigen a las ejecuciones de producción de alto volumen sin sacrificar el control operativo. Al integrar múltiples procesos de mecanizado en un solo sistema automatizado, las empresas pueden superar las limitaciones inherentes de los métodos tradicionales, desbloquear nuevos niveles de productividad y fortalecer su posición competitiva en un mercado desafiante. Este cambio no solo mejora los números de salida, sino que redefine la eficiencia y la confiabilidad de la fabricación de ajuste de latón, estableciendo un nuevo estándar para la excelencia operativa.

- No.1-2,24th Street, Eastern New District, Wenling City.Zhejiang Province

-

+86-13906540425

+86-13566858277

+86-576-87168388

+86-13757649712 - +86-576-87168398

- [email protected]

[email protected]

English

English русский

русский