Menú Web

Búsqueda de Producto

Salir del menú

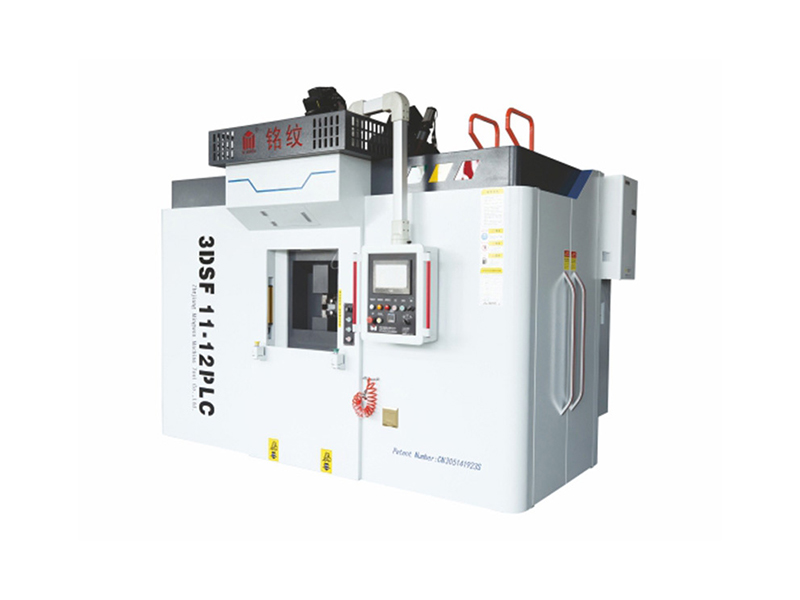

Máquina de transferencia rotativa hidráulica: optimización del sistema hidráulico para una mayor precisión

En entornos de mecanizado donde son esenciales una alta consistencia y un rendimiento estable, los sistemas hidráulicos desempeñan un papel fundamental a la hora de ofrecer movimientos suaves y una sujeción precisa. Muchos talleres de producción dependen de la Máquina de transferencia rotativa hidráulica plataforma para lograr mecanizado coordinado de múltiples estaciones, y la precisión del sistema se convierte en un factor de rendimiento clave en las operaciones diarias. Este artículo examina estrategias para optimizar los sistemas hidráulicos para mejorar la precisión y mantener condiciones de mecanizado estables.

Cómo influye la precisión hidráulica en la calidad del mecanizado

La precisión hidráulica afecta varios aspectos críticos del mecanizado:

Consistencia de sujeción: la fuerza de sujeción uniforme garantiza que cada pieza de trabajo esté asegurada con la misma estabilidad.

Fiabilidad de indexación: los mecanismos de indexación accionados hidráulicamente deben alcanzar cada posición con precisión para evitar desviaciones dimensionales.

Movimiento de avance suave: los cilindros y actuadores accionados por presión hidráulica deben mantener una velocidad y una longitud de carrera precisas.

Cualquier inestabilidad en el sistema de fluidos, como presión fluctuante, cambios de temperatura, burbujas de aire o aceite contaminado, puede alterar la precisión del mecanizado.

Áreas clave para la optimización hidráulica

La precisión hidráulica se puede mejorar centrándose en varios aspectos técnicos:

1. Respuesta de la válvula y comportamiento de control

La precisión del sistema a menudo depende de la rapidez con la que las válvulas responden a las señales de control. Garantizar un movimiento suave del carrete, un flujo equilibrado y una caída de presión estable ayuda a que los cilindros alcancen sus posiciones de carrera exactas. Los ajustes de las válvulas deben seguir las pautas del fabricante para mantener los valores de flujo dentro de la tolerancia adecuada.

2. Estabilización de los niveles de presión

Las fluctuaciones de presión pueden provocar movimientos irregulares. Los esfuerzos de optimización pueden incluir ajustar los reguladores de presión, recalibrar las válvulas de alivio o actualizar los módulos de bomba con características de flujo más suaves.

3. Mejorar el flujo de petróleo y reducir la turbulencia

El flujo de aceite limpio y estabilizado respalda el rendimiento predecible del cilindro. Los grandes picos de presión o las turbulencias pueden cambiar las velocidades del actuador o producir una sujeción desigual.

4. Controlar el aumento de temperatura

Las temperaturas más altas reducen la viscosidad y potencialmente provocan un movimiento impreciso. Es posible que sea necesario inspeccionar u optimizar los circuitos de refrigeración y los intercambiadores de calor para mantener una temperatura del fluido estable.

Actualizaciones y ajustes recomendados

Varias mejoras pueden mejorar la precisión sin cambios importantes en el equipo:

Sensores de presión y sistemas de retroalimentación mejorados

El monitoreo en tiempo real ayuda a los operadores a detectar fluctuaciones inusuales de manera temprana.

Unidades de refrigeración mejoradas o control de temperatura auxiliar.

La temperatura estable del aceite proporciona un rendimiento constante de sujeción y avance.

Filtros de alta eficiencia

Una mejor filtración ayuda a proteger las válvulas y los ajustadores de la contaminación.

Reguladores de precisión

Algunos reguladores mejorados ofrecen ajustes de presión más precisos, lo que mejora la suavidad del sistema.

Monitoreo digital y seguimiento del desempeño

Muchos talleres adoptan el monitoreo digital para comprender mejor las tendencias del rendimiento hidráulico. Al registrar la presión, la temperatura, la posición de la válvula y la velocidad del actuador en tiempo real, los operadores pueden detectar irregularidades en las primeras etapas que de otro modo pasarían desapercibidas. Estos datos también ayudan a refinar los parámetros durante el mantenimiento, la configuración o la reequipación.

Ejemplos de categorías de seguimiento útiles incluyen:

Estabilidad de la presión durante ciclos largos

Los patrones consistentes ayudan a confirmar si los reguladores y las bombas funcionan normalmente.

Curvas de temperatura

Los aumentos repentinos pueden indicar fugas internas o problemas de enfriamiento.

Tiempos de respuesta de la válvula

Los cambios más lentos podrían sugerir contaminación o desgaste.

Mejoras del mundo real observadas después de la optimización

Los talleres que aplican optimización sistemática frecuentemente informan de una indexación más suave, una vibración reducida y una repetibilidad del ciclo más estable. Por ejemplo, la mejora de los sistemas de filtración a menudo conduce a una reducción de los incidentes de atascos de válvulas. De manera similar, mantener una temperatura del aceite estable ayuda a conservar un comportamiento de sujeción predecible durante turnos prolongados.

Aunque los resultados varían según la antigüedad del equipo y las prácticas de mantenimiento, las mejoras generalmente contribuyen a mejorar la consistencia del mecanizado y reducir el tiempo de inactividad.

La optimización de los sistemas hidráulicos es esencial para lograr una precisión de mecanizado constante en equipos automatizados de estaciones múltiples. La configuración hidráulica de la máquina de transferencia rotativa se beneficia enormemente de las mejoras en la estabilidad de la presión, la capacidad de respuesta de las válvulas, la limpieza del aceite y el control de la temperatura. Con un monitoreo regular y mejoras cuidadosas del sistema, los talleres pueden mantener un rendimiento constante y respaldar resultados de producción de alta calidad.

- No.1-2,24th Street, Eastern New District, Wenling City.Zhejiang Province

-

+86-13906540425

+86-13566858277

+86-576-87168388

+86-13757649712 - +86-576-87168398

- [email protected]

[email protected]

English

English русский

русский